Стандарты производства керамической плитки и керамогранита

К категории материалов нового поколения относится керамогранит, который отличается повышенной стойкостью к неблагоприятным внешним воздействиям и разнообразием декоративного исполнения. В определенном смысле керамический гранит – это следующий этап эволюции керамической отрасли, позволяющий создавать материал, на порядок превосходящий натуральный камень. Изначальная цель разработки технологии производства керамогранита была в том, чтобы создать идеальный материал для обустройства напольного покрытия в производственных цехах. В связи с этим особое внимание было уделено показателям стойкости к химически агрессивным средам и прочим неблагоприятным внешним воздействиям. Значительного успеха удалось добиться итальянским инженерам, презентовавшим миру керамический гранит, который сейчас активно используется в оформлении самых различных помещений, начиная от складов и офисов, заканчивая жилыми комнатами в домах и квартирах. Примечательно, что сейчас материал применяют при отделке не только пола, но и других поверхностей (стен, столешниц и т.д.), а процесс производства керамической плитки и керамогранита регулируется международными и государственными стандартами.

Отличительные свойства керамического гранита

Благодаря применению особой технологии производства, керамогранит представляет собой весьма прочный и практичный материал, с продолжительным сроком службы. Основным компонентом являются особые огнеупорные глины, который перемешивается с дополнительными ингредиентами, такими, как полевой шпат, кварцевый песок, каолин и окрашивающие пигменты. Полученный состав проходит прессовку под давлением до 500 кг/см3 и последующий обжиг, который осуществляется при температуре 1200 градусов. После остывания образуется уникальный материал, отличительными особенностями которого следует назвать:

- наличие насыщенной стекловидной фазы и отчетливой кристаллической структуры;

- нулевые показатели водопоглощения (менее 1%);

- стойкость к низким и высоким температурам – керамогранит с легкостью выдерживает перепады от +50 до -50 градусов, сохраняя при этом все свои функциональные и эстетические свойства;

- обширная сфера применения – отличная стойкость к морозу и воздействию влаги позволяет использовать материал практически в любых климатических зонах и при обустройстве помещений разнообразного назначения. Помимо этого, он идеально подходит для установки вентилируемых систем и облицовки фасадов;

- износостойкость, обусловленная высокой плотностью структуры керамогранита и отсутствием трещин.

Особенности технологического процесса изготовления керамогранита

Многочисленные преимущества материала связаны с инновационной технологией его изготовления, предполагающей однократный обжиг природного сырья, которое проходит целый ряд проверок. В специально оснащенных лабораториях производится входной контроль ингредиентов, после чего осуществляется замес исходного состава. Нужно отметить, что на современных производствах все замеры и дозировка материалов выполняются многофункциональными компьютерными системами. Это позволяет добиться максимальной точности и высокого качества конечного продукта. Дальнейший процесс создания керамогранита включает следующие этапы:

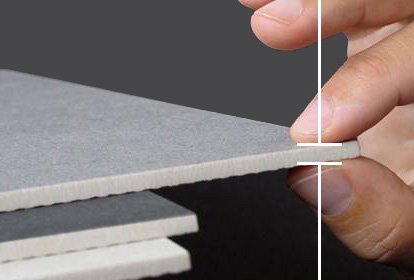

- формовку методом прессования (при изготовлении двуслойного материала, прессовка делается дважды) под высоким давлением в гидравлических агрегатах;

- вертикальное высушивание, позволяющее минимизировать показатели водопоглощения;

- глазурирование, необходимое для улучшения защитных и эстетических характеристик материала;

- обжиг в печах при температуре от 1200 до 1300 градусов;

- тестирование на наличие дефектов (трещин) с применением электронных и механических методов;

- автоматическая сортировка керамогранита по калибрам с различием не более одного миллиметра;

- упаковка и нанесение идентификационных знаков.

Далеко не все производители могут похвастаться действительно высококлассной продукцией – во многом это связано с отсутствием обязательного следования действующим стандартам производства керамической плитки и керамогранита. С другой стороны, если предприятие соблюдает нормативы, это является лучшим доказательством качества его материалов.

Международные и российские стандарты

В международной практике существует 2 основных стандарта для подобной продукции, а именно:

- ISO 13006 – устанавливает терминологию и список ключевых требований к материалу

- ISO 10545 – содержит сведения о методах испытаний, направленных на установление качества керамической плитки, исходя из сферы их применения.

Европейские производители руководствуются нормативами CEN, составленные на основе международных стандартов с рядом дополнений, в частности, в обязательном порядке маркируют товар. Что касается российских предприятий, то их деятельность регулируется государственными стандартами 6787-2001 и 27180-2001. Существует также понятие о критерии приемлемости, то есть предельно допустимых параметрах, соответствие которым позволяет относить продукцию к первому сорту.